Posouváme hranice obrábění kovů.

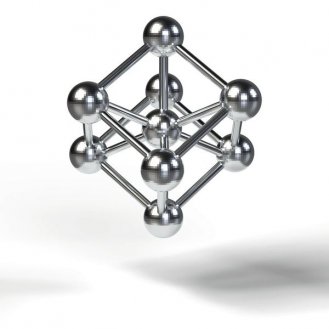

Co mají společného krystalická mřížka a moderní obrábění? Oboje chytře propojuje jednotlivé prvky do komplexního celku a oboje klade ty nejvyšší nároky na výrobní zařízení, procesy a přesnost.

Kubická krystalická mřížka prostorově centrovaná, s atomy v každém rohu a jedním uprostřed je pro inženýry výrobní výzvou. Vyrobit model této struktury z jednoho kusu, tedy monoliticky, je téměř nemožné. Nově vyvinutá kombinace aditivních a subtraktivních metod od DN Solutions však dokáže tyto výrobní požadavky splnit.

Složité struktury dílů prověřují každý konvenční i aditivní výrobní proces – včetně DN Solutions, třetího největšího výrobce obráběcích strojů na světě. Prozatím byl podíl kovových komponentů vyrobených pomocí 3D tisku malý. Přestože je 3D tisk považován za jednu z nejprogresivnějších technologií, představuje pouze začátek a musí být považován za součást komplexního výrobního procesu. Skutečné výzvy začínají až po tisku - je třeba odstranit podpůrné struktury, dodržet tolerance a finálně obrobit povrchy.

Tyto výzvy se týkají jak výroby této kubické krystalové mřížky, tak i všech složitých kovových komponentů vytištěných na 3D tiskárně. Teprve komplexní přístup umožní firmám plně využít potenciál 3D tisku v průmyslu.

CNC výroba krystalické mřížky je technologicky náročná

Teoreticky je možné vyrobit mřížkovou strukturu čistě CNC obráběním z jednoho kusu – avšak s obrovskými náklady a opakovaným upínáním.

Postup by pak vypadal např. takto:

- Vyrobit devět koulí soustružením nebo 5osým frézováním;

- Zhotovit spojovací můstky, které musí být naprosto přesné na koncích kvůli následné montáži,

- Sestavit celek pevnými spojeními všech komponentů.

Subtraktivní výroba však představuje technickou výzvu: složité geometrie ztěžují přístup nástrojů a zvyšují riziko kolizí při 5osém obrábění. Časté upínání obrobku vyžaduje ruční zásahy, zatímco vysoký objem třískového obrábění vede ke ztrátám materiálu. K tomu se přidávají náročné tolerance spojů mezi koulemi a můstky. Vyrobit takový model pomocí CNC stroje je spojeno s vysokým úsilím, časem a náklady, protože už jen vývoj vhodné obráběcí strategie vyžaduje týdny programování.

Aditivní výroba přináší nové možnosti

Aditivní výroba metodou Laser Powder Bed Fusion (LPBF) eliminuje mnoho nevýhod, které vyplývají z čistě CNC obrábění. LPBF je vyspělá technologie kovového 3D tisku. Kovový prášek se vrstvu po vrstvě nanáší na stavební platformu a laser jej selektivně spéká. Takto naprosto přesně vrstva po vrstvě vzniká kompletní součást. Technologie LPBF zvládá všechny svařitelné slitiny: hliník, titan, inconel, kobalt-chrom, nástrojovou ocel i nerez.

Klíčové výhody Additive Manufacturing (AM)

- složité geometrie lze tisknout přímo a monoliticky,

- výrazně nižší materiálové ztráty,

- možnost vyrábět více dílů současně,

- geometrická volnost pro inovativní design a lehké konstrukce.

Aditivní výroba je nepostradatelnou technologií pro firmy, které chtějí vyrábět konkurenceschopně. Umožňuje totiž výrobu složitých kovových součástí, které by jiným způsobem nebylo možné realizovat. Pro nezbytné dokončovací operace lze využít osvědčené technologie, jako je pětiosé simultánní obrábění a automatizační řešení.

Kombinace aditivní a subtraktivní výroby

Stejně jako všechny technologie má i AM své nevýhody: při procesu LPBF slouží podpůrné struktury k cílenému odvodu tepla, čímž se předchází lokálnímu přehřátí a minimalizují se teplem způsobená pnutí i deformace součásti. Zejména v oblastech s malým napojením na stavební platformu stabilizují podpory tok tepla. Mechanické dokončovací operace jsou však nezbytné nezávisle na podpůrných strukturách, protože bez nich nelze dosáhnout dostatečné kvality povrchu.

Převedeno na model výroby krystalové mřížky to znamená: monolitická výroba je možná, avšak součást se neobejde bez následného opracování. Inteligentní spolupráce CNC obrábění a aditivní výroby je pro výrobu složitých komponentů v maximální kvalitě klíčová.

Příklad výroby krychlové krystalové mřížky ilustruje synergii obou technologií. Zatímco aditivní výroba uplatňuje své silné stránky při tvarování, CNC technologie přesvědčuje svou vysokou kvalitou povrchu a přesností. Díky cílenému dokončovacímu obrábění lze předejít odchylkám v tolerancích způsobeným pnutím nebo vibracemi. Programování následného opracování přitom vyžaduje výrazně méně času: méně než jeden týden oproti minimálně třem týdnům u čistě CNC výroby.

Souhra 3D tisku a CNC obrábění - krok za krokem

Nepřerušený výrobní proces umožňuje ekonomicky výhodnou a průmyslově vhodnou výrobu složitých komponentů. Společnost DN Solutions v jednom přístupu kombinuje digitální modelování, simulaci, aditivní výrobu a mechanické dokončovací operace.

- Příprava v CAD/CAM – vytvoření přesného 3D modelu s cílem optimalizace podpůrných struktur, aby se zabránilo nadměrnému plýtvání materiálem.

- Referencování volných ploch – referencování aditivně vyrobených dílů s volnými (freeform) plochami je náročné, protože často chybějí definované referenční roviny a složité geometrie se obtížně upínají a měří. Řídicí systém Heidenhain TNC7 těmto požadavkům čelí funkcí „Model Aided Setup“: poloha obrobku se určuje graficky a intuitivně na základě CAD modelu.

- Aditivní výroba – tisk monolitické součásti s optimalizovanými podpůrnými strukturami probíhá na strojích nové řady DLX, které nabízejí stavební objem až 450 mm × 450 mm × 450 mm.

- Mechanické dokončování - využití graficky podporovaného 6D seřizování pomocí funkce „Model Aided Setup“ (Heidenhain) umožňuje přesné ustavení součásti v jakékoli orientaci – od výměny palety až po obrábění na CNC stroji. Tento přístup eliminuje potřebu dodatečných referenčních ploch, což vede k úsporám materiálu, kratší době obrábění a nižším nákladům. CNC program následně odstraní podpůrné struktury. Tento krok byl předem nasimulován a optimalizován v digitálním dvojčeti. Výsledkem je bezkolizní a optimalizované obrábění, protože všechny kritické oblasti byly prověřeny již během přípravy v CAD/CAM a v prostředí digitálního dvojčete. Společnost DN Solutions má rozsáhlé zkušenosti s řízením Fanuc, které si budovala historicky. V posledních letech byl důraz stále více kladen na evropský trh – zejména díky rozšíření portfolia o Siemens Sinumerik One a Heidenhain TNC7, aby bylo možné lépe reagovat na specifické požadavky evropských zákazníků. Úzká spolupráce s výrobci řídicích systémů a interními odborníky tvoří základ pro neustálý vývoj a optimalizaci nabízených řešení.

- Zajištění kvality - po odstranění podpůrných struktur se podle digitální simulace provádí povrchová úprava. Následuje přesné měření pro kontrolu tolerancí. Tento nepřerušený přístup zajišťuje reprodukovatelnou kvalitu na nejvyšší úrovni při současně nízkých nákladech na jeden díl. Díky širokému produktovému portfoliu může společnost DN Solutions nabídnout komplexní řešení na klíč, která firmám umožní vyrábět validní díly výrazně rychleji a s menším rizikem: zákazníci se tak vyhnou mnohaměsíčním testovacím fázím a získají prověřené, okamžitě použitelné kompletní řešení s předdefinovanými materiálovými parametry a osvědčenými výrobními strategiemi. To nejen snižuje investiční riziko, ale také zkracuje dobu uvedení výrobku na trh. Díky kombinaci hardwaru, softwaru, servisních služeb na místě a technické podpory mohou zákazníci rychle začít s výrobou, aniž by sami museli být odborníky na aditivní výrobu.

Kovoobrábění naživo – Dormagen a Gütersloh

V Technical Center Dormagen získají zákazníci praktický vhled do třískového obrábění. Od roku 2026 pak rozšíří nabídku Additive Solution Center v Güterslohu, které se stane centrálním kontaktním místem pro aditivní výrobu v Evropě. Návštěvníci si zde budou moci vyzkoušet stroje řady DLX v praxi – včetně propojení s CNC technologií a všemi procesními kroky od návrhu dílu až po kontrolu kvality.

Příklad krystalické mřížky ukazuje, co je v moderním obrábění důležité: stejně jako atomy tvoří komplexní strukturu, musí se i 3D tisk a CNC inteligentně kombinovat.

Pokud se aditivní výroba chápe jako nedílná součást komplexně plánovaného výrobního řetězce, otevírají se zcela nové dimenze při výrobě složitých kovových součástí. Tím se otevírá cesta k novým designům a složitým geometriím při současné optimalizaci nákladů – a snižuje se bariéra vstupu pro firmy, které chtějí do aditivní výroby vstoupit.

Originál článku najdete na https://www.maschinenmarkt.vogel.de/die-grenzen-der-metallbearbeitung-verschieben-a-082a80b32ee348a73ebe36de9ad07a1e/

Publikováno: 4. 9. 2025